防火门作为建筑消防安全的关键设施,其生产需严格遵循国家标准与行业规范。以下是防火门生产的核心条件,涵盖资质、设备、工艺、检测及管理五大维度。

一、资质与认证要求

生产许可证

企业需取得国家应急管理部(原公安部消防局)颁发的《消防产品生产许可证》或完成强制性产品认证(CCC认证),证书需覆盖生产防火门的防火等级。质量管理体系

通过ISO 9001质量管理体系认证,确保生产流程标准化。部分高端客户(如大型商业综合体、医院)可能要求企业具备更高级别的认证(如UL、FM国际认证)。环保与职业健康认证

需符合《环境管理体系要求及使用指南》(GB/T 24001)和《职业健康安全管理体系要求》(GB/T 45001),确保生产过程中的粉尘、噪音及化学品管理达标。

二、生产设施与设备配置

核心生产设备

门扇成型设备:液压冷压机(压力≥10MPa)、门扇折弯机(精度±0.5mm)。

焊接设备:二氧化碳气体保护焊机(焊接强度需符合GB 50661标准)。

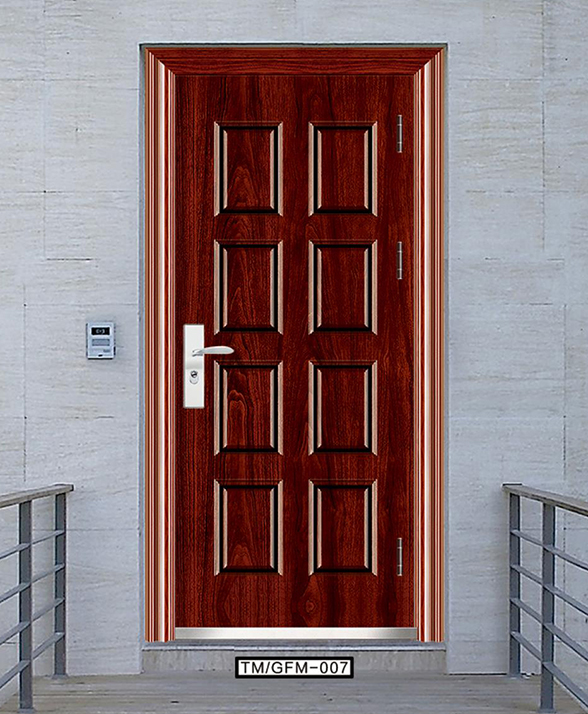

表面处理设备:静电喷涂线(涂层厚度≥60μm)或热转印设备(木纹仿真度≥90%)。

防火材料加工设备

防火芯板生产线:珍珠岩板压机(密度控制400-600kg/m³)、蛭石板切割机(精度±1mm)。

防火玻璃加工设备:夹层玻璃生产线(耐火极限≥1.5小时)。

检测仪器

耐火试验炉:符合GB/T 12513标准,可模拟火灾场景测试门体完整性及隔热性。

门扇刚度测试仪:加载压力≥5000N,检测门体抗变形能力。

三、生产工艺与技术标准

材料选择

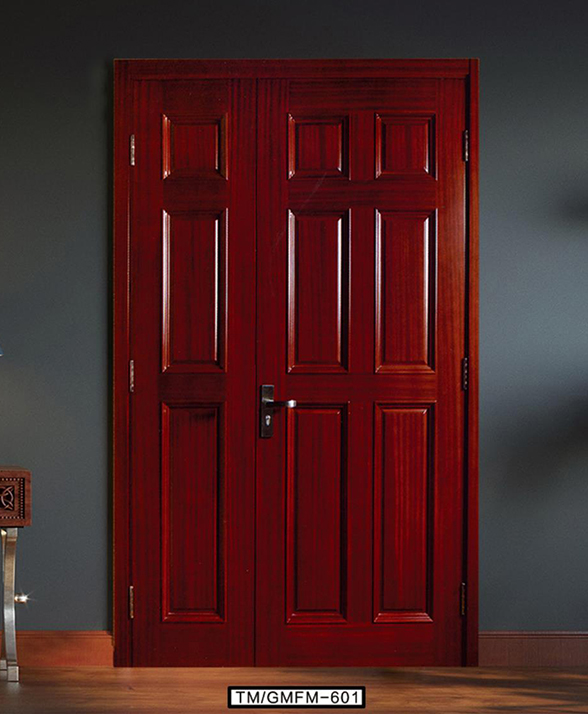

门框:1.5mm以上镀锌钢板(锌层厚度≥80g/m²)或不锈钢(304材质)。

门扇:双层钢板夹防火芯材(如珍珠岩板、硅酸钙板),芯材厚度甲级门≥50mm,乙级门≥45mm。

密封材料:防火膨胀密封条(膨胀倍数≥10倍,耐温≥800℃)。

关键工艺控制

焊接工艺:采用满焊或段焊+点焊组合,焊缝高度≥3mm,需通过探伤检测(气孔率≤2%)。

防火涂层:使用水性防火涂料(耐火极限甲级门≥1.5小时),涂层均匀度误差≤15%。

装配精度:门扇与门框间隙≤3mm,锁具安装孔位偏差≤1mm。

防火性能验证

每批次产品需抽样送检,通过国家消防产品质量监督检验中心检测,耐火极限、隔热性、完整性均需达标。

四、质量检测与追溯体系

全流程检测节点

原材料检验:钢板厚度、防火芯材密度、密封条膨胀性能等。

半成品检测:门扇平整度(误差≤2mm/m)、焊接强度(拉力≥1500N)。

成品检测:耐火试验、开启灵活性测试(5万次循环无故障)、锁具安全性(防撬等级≥B级)。

质量追溯系统

建立ERP系统,记录每樘门的生产批次、原材料供应商、操作人员及检测数据,实现“一物一码”追溯。

五、安全生产与环保管理

安全生产规范

焊接区域配备除尘设备(粉尘浓度≤5mg/m³),操作人员需持特种作业证。

喷涂车间安装防爆电器(防爆等级Ex d IIB T4),设置可燃气体报警装置。

环保措施

废水处理:喷涂废水经絮凝沉淀+反渗透处理后回用,排放符合GB 8978标准。

废气处理:VOCs排放浓度≤50mg/m³,通过活性炭吸附+催化燃烧装置净化。

六、人员与培训要求

关键岗位人员:焊接工需持焊工证,质检员需通过消防产品检测培训。

定期培训:每年至少2次防火门标准更新培训(如GB 12955-2015),确保技术合规性。

结语

防火门生产需满足“资质合规、设备先进、工艺严谨、检测完备、管理规范”五大核心条件。企业需持续投入技术研发与质量管理,方能在保障消防安全的同时,实现市场竞争力与可持续发展。